![]() > 研究開発 > MEMS・精密電鋳技術

> 研究開発 > MEMS・精密電鋳技術

RESEARCH &

DEVELOPMENT

研究開発

MEMS・超精密電鋳微細加工技術

「超微細穴加工」

超精密電鋳加工技術は、複雑かつ高い精度を必要とする超精密な部品を

短期間・低コストで量産するのに有効な技術です。

スズキハイテックでは超精密電鋳加工技術とフォトリソグラフィー技術を融合した

『パラジウム電鋳』『ニッケル電鋳』で、これまでエッチングでは

困難とされてきた寸法や精度の極小の穴加工を実現し、

さまざまな分野で数々の試作開発を進めてきました。

世界と戦える技術力で、お客さまの挑戦を後押しする高品質なめっきプロセスをご提案いたします。

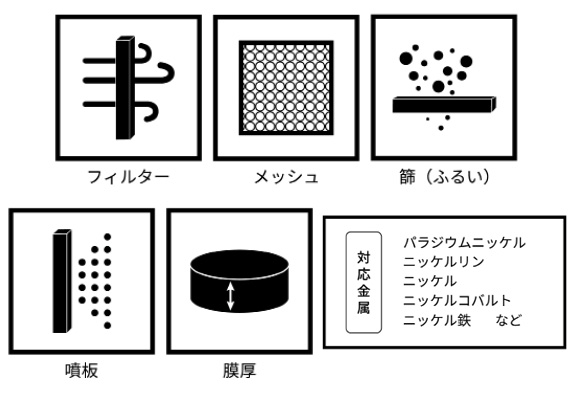

超微細穴加工の特徴

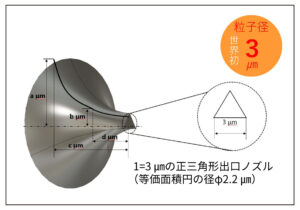

世界初!3㎛の粒子径、超微細な噴口設計

噴霧用金属メッシュとしては世界初の3㎛の極小粒子径を実現。

マスクレスレーザー直接描画装置でレジストを形成し、フォトリソグラフィー電鋳めっきによって超微細で独創的な穴形状の設計が可能です。

弊社独自の流体解析手法を用いて粒子の径や穴の形を緻密に設計し、用途に合わせた最適な噴口形状をご提案します。

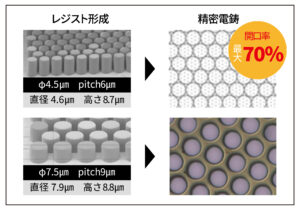

ほぼ穴!開口率70%、脅威の狭ピッチ形成

最小ピッチはレジスト穴径+1.5㎛の狭ピッチ構造。開口率は最大70%。

最小穴径2μm以下、穴径精度±1μm以下の高精度を実現。

スピーディで正確かつ安定した超微細穴加工は、創業から100年以上、めっき加工に携わってきた弊社だからこそ成せる技です。

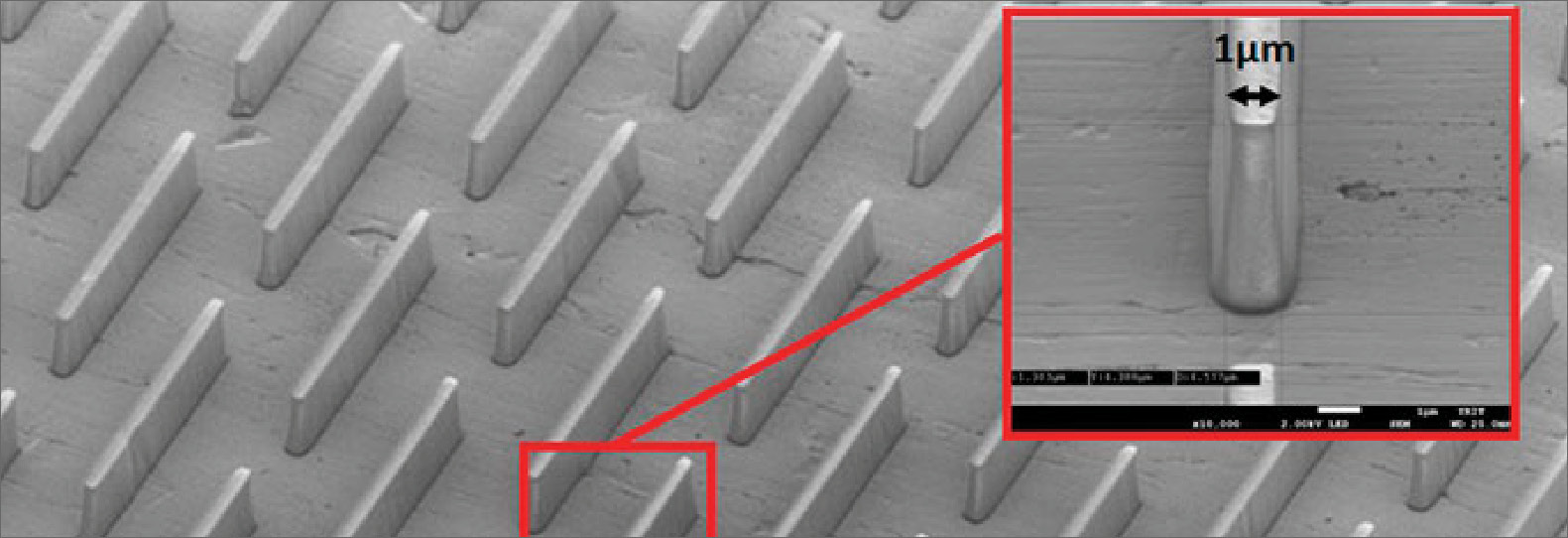

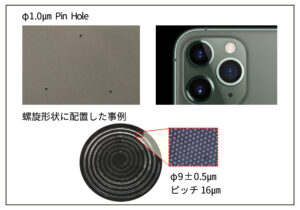

狙った場所にΦ1.0㎛、 高精度ピンホール加工

任意の場所にΦ1±0.2㎛の高精度な穴加工を実現します。

穴の形状・サイズ・配置も思いのまま!真円度が高く、穴の縁が非常に滑らかに仕上がります。

最新の3Dフォトリソグラフィーと高度な電鋳技術

3次元構造レジスト成形プロセス

3Dフォトリソグラフィーを応用し、独自の3次元形状の精密電鋳めっきを実現。

最新のマスクレスレーザを導入し、ミクロンオーダーの3次元形状レジスト(感光性樹脂)を

平面基板に形成する新工法を開発。

機械加工では不可能だった3㎛以下のマイクロ穴を可能にする3次元形状レジストで微小かつ

高精度の電鋳プロセスでお客様の理想の微細構造の製品化を支援します。

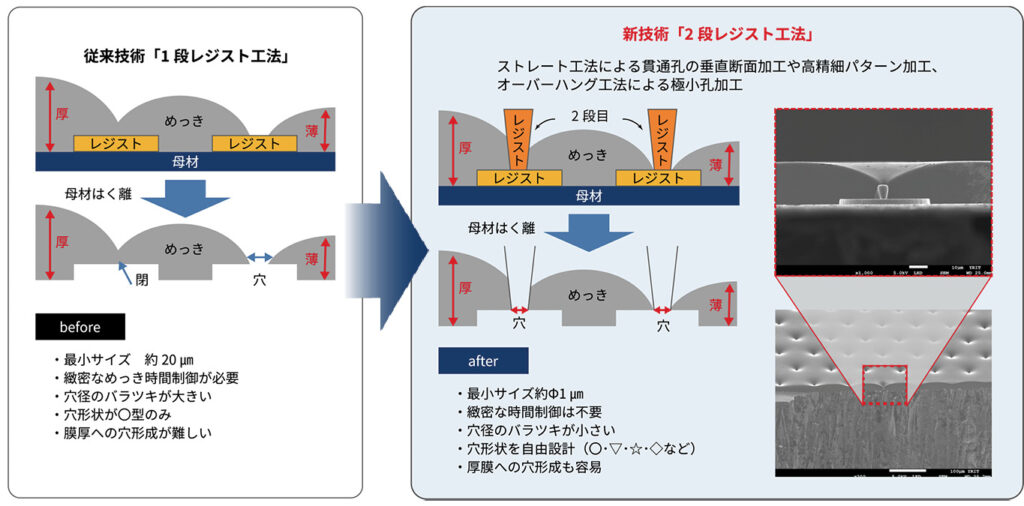

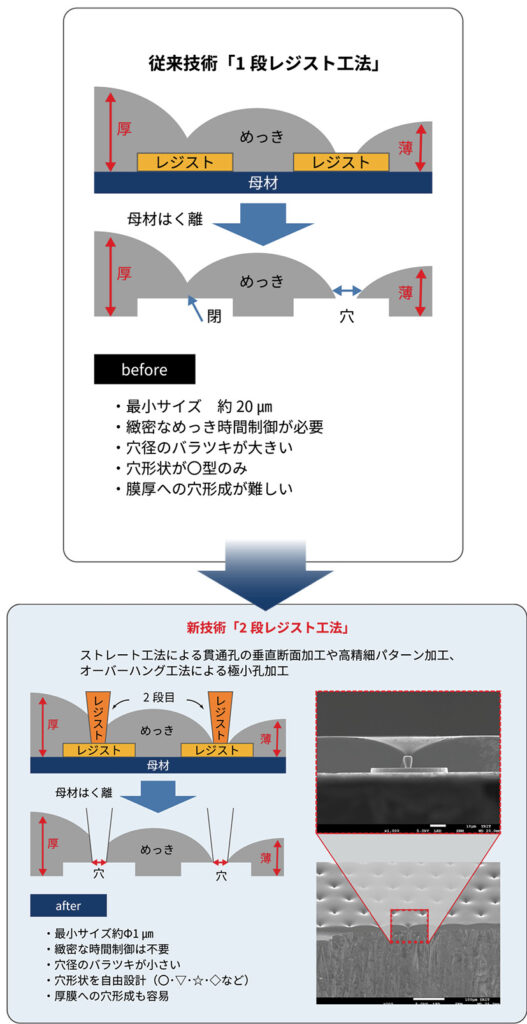

独自の多段レジスト工法

弊社の独自技術である多段レジスト形成では従来の1段レジスト形成が抱えていた問題を一掃。

より微小で精度の高い穴の形成が可能です。

Φ8インチウェハー面内の穴径バラツキは±0.5㎛以内。

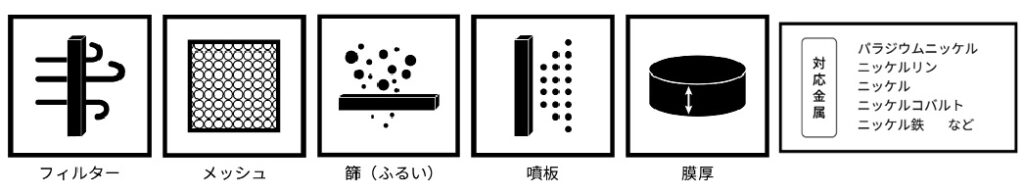

微細金型に機能性をプラス

金型の使用目的に合わせ、電着させる材料特性をアレンジすることで超精密金型スタンパーに耐食性などの機能を付与します。

一般的に電着で使用される純ニッケルはもとより、他の金属材料を添加し、耐久性や耐熱性、硬度などを高めた合金によるめっき加工をご提案します。

超精密金型を短期間・低コスト新工法開発中

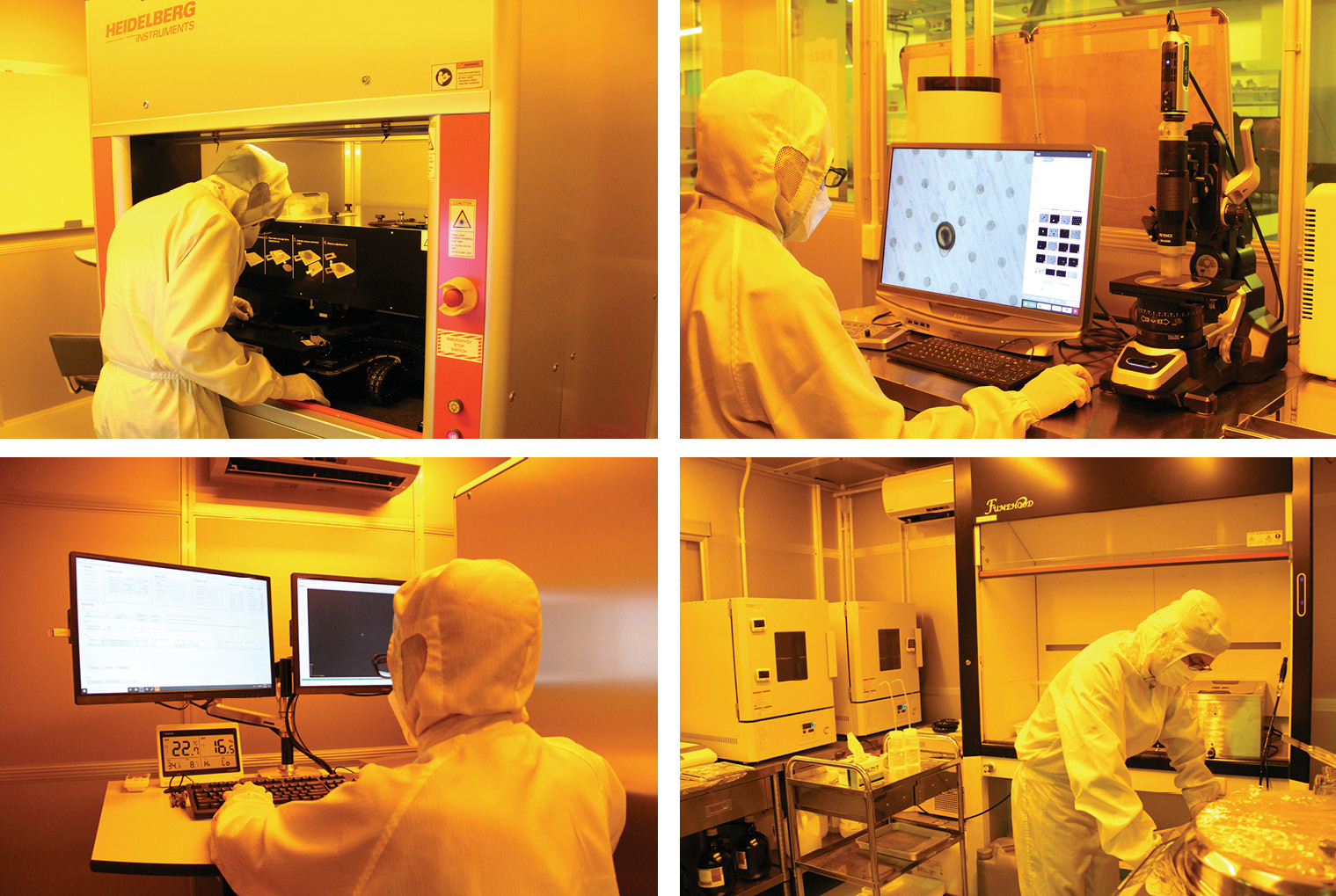

3Dフォトリソグラフィーを行なうため、FED-STD-209Dのクラス1000のクリーンルームを設けております。

徹底した管理の下、高精度、高品質かつ低コストな新技術・新商品を開発しています。