無電解ニッケルめっきの特徴を基礎から解説!用途やメリットは?

無電解ニッケルめっきの特徴と電解ニッケルめっきとの違い

無電解ニッケルめっきの特徴は、電流を使用せず、化学反応によって対象の表面にニッケル合金の皮膜を形成するという点です。

めっき液中のニッケルイオンは次亜リン酸ナトリウムなどの還元剤によって還元され、対象の表面にニッケルとして析出し、皮膜が形成されます。この皮膜は化学反応による析出のため膜厚が均一で、耐食性や耐摩耗性に優れているという特徴があります。

電流を流してめっき液中のニッケルイオンを析出させる電解ニッケルめっきとは違い、電気を使わないため、電流分布によるめっきのムラがなく、絶縁体にもめっき処理ができる点も特徴です。

無電解ニッケルめっきには、「ニッケル-リン(Ni-P)」タイプと「ニッケル-ホウ素(Ni-B)」タイプの2種類が存在します。このうち、ニッケル-リンタイプはホウ素タイプと比較して、析出速度が速く、コスト面でも優れている特徴から、広く使用されています。

そのため「無電解ニッケルめっき」といえば、多くはこのニッケル-リンタイプを指していることがほとんどです。

以下では、このような無電解ニッケルめっきの特徴をさらに詳しく解説します。

複雑な形状にも均一な膜厚で処理できる

無電解ニッケルめっきの大きな特徴のひとつは、複雑な形状の部品にも均一な膜厚でめっき処理ができる点です。

電解めっきでは、電流の集中により突起部の皮膜は厚く、凹部の皮膜は薄くなる傾向がありますが、無電解めっきは化学反応によってニッケルが均等に析出するため、全体に均一な膜厚を得られます。

こような特徴を持つことから、細かな凹凸のある精密部品や、内径部、ねじ部などの入り組んだ箇所にも均一にめっきを施すことが可能です。耐食性や耐摩耗性を均一に確保したい製品などへのめっき処理に、無電解ニッケルめっきは役立ちます。

金属だけでなく絶縁体にも対応できる

無電解ニッケルめっきは、電気を必要としないため、導電性のない絶縁体にも処理が可能です。たとえば、プラスチック、セラミック、ガラスなど、電解めっきでは処理できない素材にも皮膜を形成できます。

このような特徴を持つことから、軽量化や外観の向上、導電性の付与が求められる絶縁体の部品、たとえば自動車内装の装飾パーツや、スマホ・パソコンのプリント基板などの電子部品にも広く活用されています。

電解めっきのように、素材の性質を選ばないため、デザインの自由度や素材選定の幅を大きく広げられるのも、無電解ニッケルめっきの特徴といえるでしょう。

リンの含有量によって皮膜特性が異なる

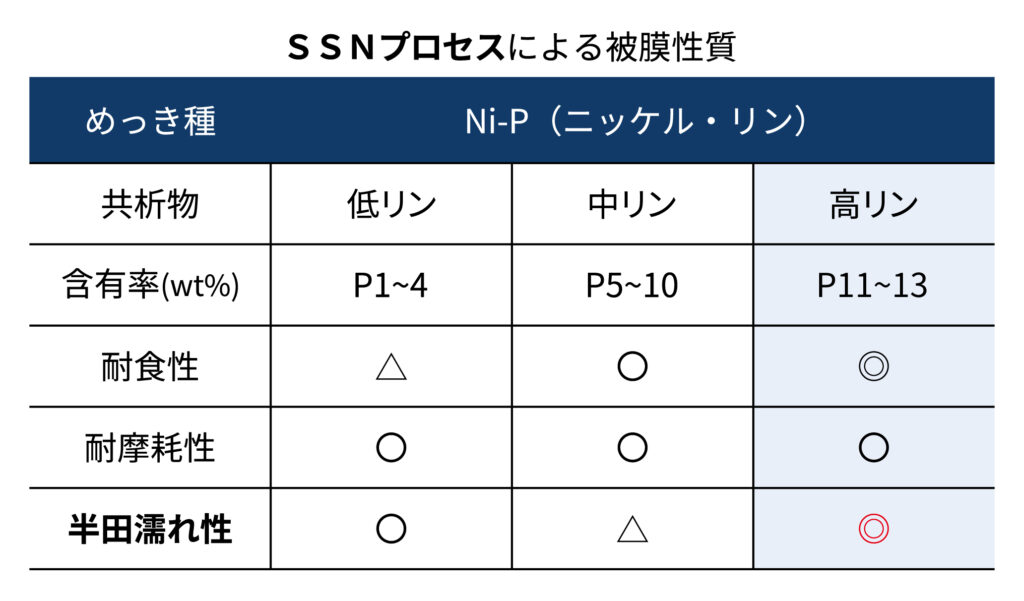

無電解ニッケルめっきの皮膜は、通常ニッケルとリンからなる合金であり、このリンの含有量によって皮膜の特徴が大きく異なります。

リン含有量1~4%程度の低リンタイプはほかのタイプと比べると硬度が高く、耐摩耗性、はんだ付け性に優れる点が特徴です。

一方、リン含有量5~10%程度の中リンタイプは、耐食性や硬度などのバランスが良く、広く用いられています。

そしてリン含有量が11〜13%程度の高リンタイプは、はんだ付け性はほかのタイプに劣るものの、非常に高い耐食性を持っているという点が特徴です。

製品の用途や求められる機能に応じてリンの含有量を選べるという自由度の高さも、無電解ニッケルめっきの特徴です。

なお、熱処理なしの場合、硬度は低リンタイプがもっとも高く700Hvで、中リンタイプは550Hv、高リンタイプは500Hvとなります。ただしめっき後に熱処理をすることで、いずれのタイプも950Hvと、電解ニッケルめっきと比べて高い硬度を確保できます。

以下の記事では、無電解ニッケルめっきの硬度の特徴についてさらに詳しく解説していますので、こちらもぜひご覧ください。

無電解ニッケルめっきの硬度についてはこちら>

無電解ニッケルめっきの用途

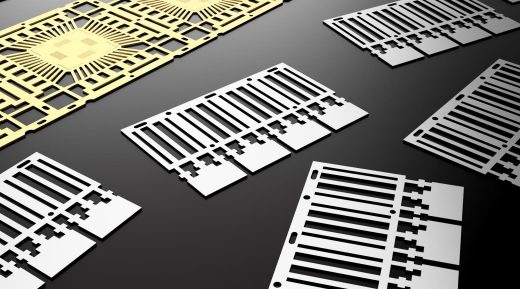

無電解ニッケルめっきは、さまざまな用途で用いられています。その優れた皮膜特性から、とくに自動車部品、電子機器部品、医療機器部品といった、高い耐久性や耐食性、精密性が要求される分野で活用されています。

たとえば自動車業界では、エンジンやブレーキといった摩耗しやすい箇所の部品などへのめっき処理に用いられることが多く、耐久性の向上が可能です。軽量化のために、金属部品を使用するのではなく、プラスチックの部品にめっき処理をして代用できるという特徴もあります。

電子・電気分野ではコネクタや端子、スイッチなど、高い耐摩耗性や寸法精度が求められる部品にも広く活用されています。

上記のとおり、無電解ニッケルめっきの皮膜特性はリンの含有量によって異なるため、用途に応じたリン含有量を選ぶことが大切です。

無電解ニッケルめっきのメリット・デメリット

無電解ニッケルめっきの特徴から、メリットとデメリットを見てみましょう。

- 無電解ニッケルめっきのメリット

- 複雑な形状にも均一にめっきでき、設計どおりの品質を確保しやすい

- 絶縁体にめっきでき、製品の軽量化、外観性や機能性の付与にも役立つ

- リン含有量を調整することで、さまざまな用途に活用できる

- 無電解ニッケルめっきのデメリット

- めっき液の管理には高い知識や技術、専門設備が必要

- 電解ニッケルめっきと比較して析出速度が遅く、材料費も高い

- 高温で処理するため、耐熱性の低い素材の処理には不向き

無電解ニッケルめっきには上記で解説したようにさまざまな特徴があり、メリットとデメリットを理解したうえで適切な処理方法を選択することが大切です。

スズキハイテックの無電解ニッケルめっき「SSNプロセス」の特徴

スズキハイテックでは、さまざまな素材や仕様に応じた無電解ニッケルめっきをご提供しています。これまでに電気自動車の部品や電子顕微鏡、医療機器などの処理実績が多数あり、難易度の高い要件にもお応えすることが可能です。

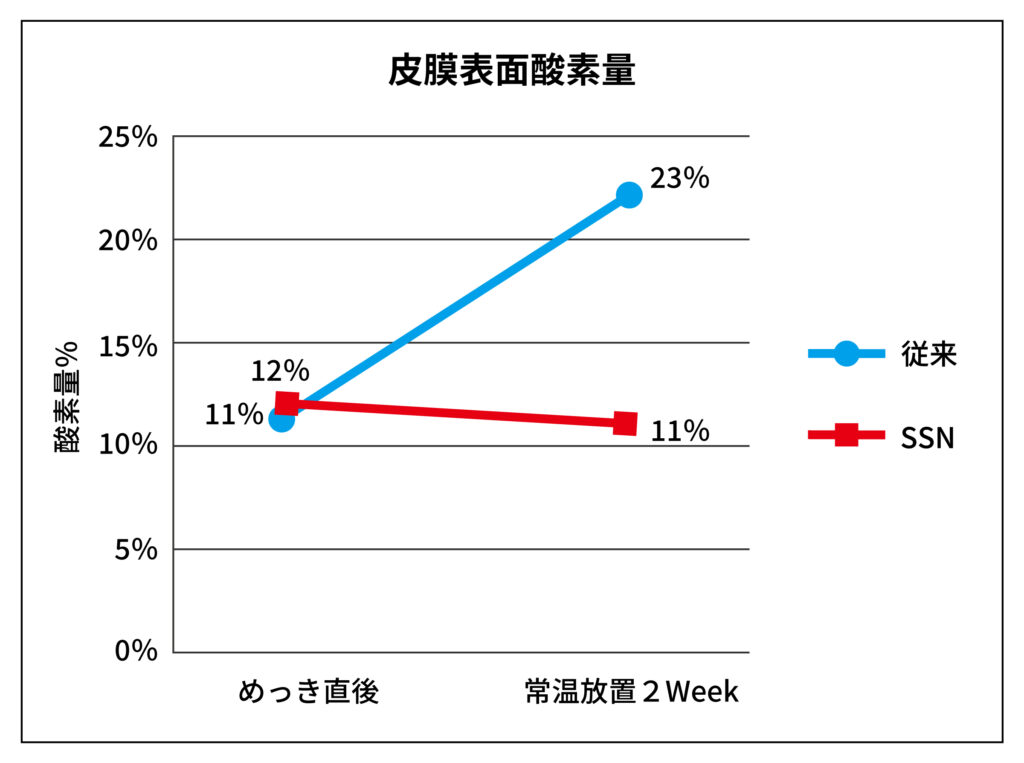

無電解ニッケルめっきのなかでも、高リンタイプは耐食性に優れるもののはんだ付け性が低いという特徴がありました。スズキハイテックはこのデメリットを解消するため、独自技術であるSSNプロセスを開発いたしました。

SSNプロセスは高リンタイプの耐食性の高さを維持したまま、はんだ付け性の低さを改善できるのが特徴の技術です。SSNプロセスで処理されためっき皮膜は、処理から2週間後でも良好なはんだ付け性を保持していることが確認されています。

SSNプロセスは高リンタイプだけでなく低リンタイプ、中リンタイプにも対応しており、ご依頼の製品の特徴に応じて自由に選択していただくことが可能です。

無電解ニッケルめっきのはんだ付け性の低さにお悩みの企業様は、ぜひ一度スズキハイテックへご相談ください。

無電解ニッケルめっきに対応可能!スズキハイテックへご依頼ください

無電解ニッケルめっきは、以下のような特徴を持つめっき処理の手法です。

- 膜厚を均一にできる

- 絶縁体にもめっきできる

- リン含有量で特性が異なる

これらの特徴から、無電解ニッケルめっきは医療機器、自動車部品、電子部品など、さまざまな用途で活用されています。

スズキハイテックには、無電解ニッケルめっきの多数の実績とノウハウがあります。上記でご紹介した独自技術SSNプロセスでは、高リンタイプの課題であったはんだ付け性の低さを改善しました。

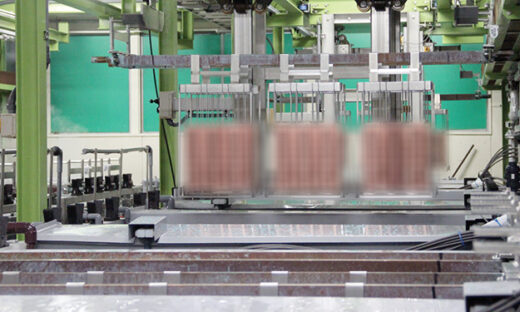

さらに自動化システムを導入し、24時間の稼働も可能です。無電解ニッケルめっきは電解ニッケルめっきより処理に時間がかかるというデメリットもありますが、自動化により一連の処理がスピーディーかつ安定し、大量生産のご要望にもお応えできます。

無電解ニッケルめっきを依頼したい、少し話を聞いてみたいという事業者様は、以下のフォームよりお気軽にお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム