パワーデバイスへのめっきの重要性とは?表面処理プロセスや技術を解説

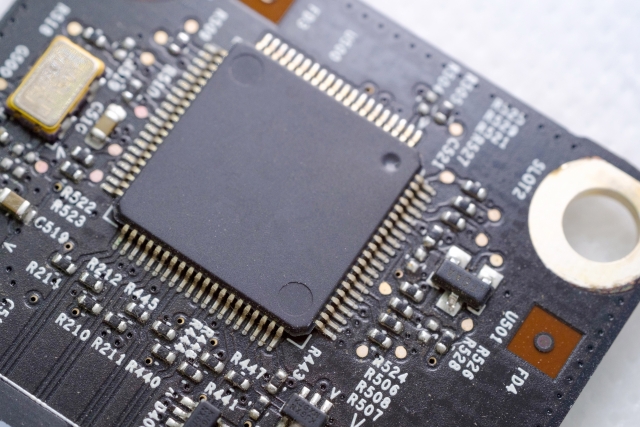

パワーデバイスにめっきが必要な理由

パワーデバイスにめっきが必要とされる主な理由は、電気的特性の向上と長期信頼性の確保にあります。

パワーデバイスは大電流や高電圧を扱うため、電極部分における接触抵抗の低減が極めて重要です。めっき処理を施すことで、電極表面の導電性が向上し、電力の損失を最小限に抑えられます。

また、パワーデバイスは動作時に高温にさらされるため、酸化や腐食が進行しやすいです。めっきは保護膜として機能し、基材の劣化を防ぐのにも役立ちます。

さらに、はんだ付け性の向上も、めっきの重要な役割です。パワーデバイスを基板に実装する際は、良好なはんだ接合が求められます。めっき処理によってはんだ付け性が向上すれば、信頼性の高い接合をおこなうことが可能です。

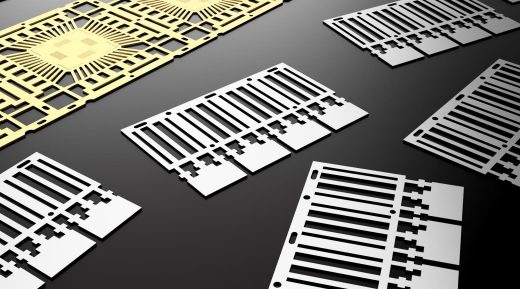

パワーデバイスへ用いられるめっきの種類

パワーデバイスの表面処理には、用途や要求特性に応じてさまざまなめっきが採用されています。

日本国内で広く採用されているのは、錫めっきです。優れたはんだ付け性とコストパフォーマンスの良さが高く評価されています。

また、環境や人体への影響が懸念される鉛を使わず、ウィスカの発生を抑制できるとして、錫ビスマスめっきもメジャーな選択肢です。

ここでは、パワーデバイスへ用いられることの多いこの二つのめっきの種類について、詳しく解説します。

錫(Sn)めっきの特長

錫めっきは、パワーデバイスの表面処理として広く採用されている技術です。

錫めっきの第一の特長は、優れたはんだ付け性です。パワーデバイスのなかでも、リード端子、接続部などの表面処理には、錫めっきが広く用いられています。

耐食性も高いことから、パワーデバイスを錆びなどから守り、長寿命化を叶えてくれるという点もメリットです。

さらに、錫は比較的柔軟であり、高温環境下でも熱膨張係数の差による応力を緩和してくれます。これにより、めっき皮膜の割れや剥離といった不具合を抑制できます。

錫ビスマス(Sn-Bi)めっきの特長

錫ビスマスめっきは、純錫めっきで発生しやすいウィスカの発生を抑制することが可能です。回線のショートの原因にもなるウィスカの発生を抑えることで、パワーデバイスの長期信頼性を向上させられます。

また、機械的強度においても、錫ビスマス合金は純錫よりも高い硬度を示し、接合部の耐久性向上に役立ちます。

さらに、鉛フリー化への対応としても有効で、環境規制をクリアしながら高性能を実現できるという点もメリットです。

ただし、ビスマスの添加により導電性がわずかに低下する点や、めっき浴管理が複雑になるという課題もあります。

パワーデバイスへのめっき処理のプロセス

パワーデバイスは大量の電流、電圧を制御する必要があり、近年の高性能化にともなってその過酷さは増しています。多くの電流や高い電圧が発生するとパワーデバイスは高温になるため、そのような環境下で耐えられるよう、高精度なめっき処理も求められます。

ここでは、パワーデバイスへのめっきの工程を前処理、めっき処理、後処理の順番で見てみましょう。

それぞれの工程における注意点、また、弊社のこだわりについても解説いたします。

前処理

パワーデバイスへのめっき処理において、前処理はめっきの剥離や密着不良を防ぎ、デバイスの信頼性を高めるための重要な工程です。

パワーデバイスへのめっきの前処理には脱脂、洗浄などがありますが、なかでもバリ取りは重要です。バリが残っていると、剥離が起きてそこから腐食したり、外観が悪くなったりしてしまいます。

スズキハイテックでは、独自技術であるデラミレスプロセスを採用し、製品にダメージを与えることなくバリを完全に除去することが可能です。自動車用部品など、高精度なバリ取りおよびめっき処理をお求めの事業者様は、ぜひ弊社にご相談ください。

めっき処理

めっき処理の本工程では、パワーデバイスの用途や要求性能に応じて最適なめっき方法を選ぶ必要があります。

電気めっきは膜厚をコントロールしやすく、パワーデバイスのように大電流が想定される製品にも有効です。ただし、電気めっきは膜厚を均一に整えにくく、絶縁体にはめっきができないというデメリットがあります。

スズキハイテックでは、めっき処理において24時間稼働可能な設備を完備し、パフォーマンス向上、コスト削減、大量生産を実現しています。生産システムや自動化システムへ積極的にDXを取り入れ、より高品質な仕上がりでの納品が可能です。

後処理

めっきの後処理工程は、製品の最終品質と長期信頼性を確保するために重要です。

まず、めっき液の残留成分を完全に除去するため、多段階の洗浄を実施します。洗浄が不十分だと、残留した化学物質が腐食の原因となり、パワーデバイスの寿命を縮めてしまいます。

さらにパワーデバイスの耐久性を高めるためには、熱処理によってめっき層を安定させ、密着強度を向上させる工程も大切です。

検査のステップでは、外観検査に加えて、膜厚測定、密着性試験などを実施し、規格値を満たしているかを確認します。

スズキハイテックでは、多数の検査装置も所有しており、前処理から後工程、検査まで、一貫してお任せいただくことが可能です。

パワーデバイスのめっき処理はスズキハイテックにお任せください

パワーデバイスは、電気自動車のモーター制御、エアコンなどの家電、データセンターなど、私たちの身の回りのさまざまなものに用いられています。

高電圧、高電流を効率的に制御する必要があるパワーデバイスでは、めっき処理によるはんだ付け性の向上や耐熱性、耐食性の向上が欠かせません。

スズキハイテックでは、パワーデバイスを始めとする半導体へのめっきに対応しております。

24時間自動管理のめっき装置、300mm×幅100mmまで対応可能な量産体制を整えておりますので、めっきに関する課題はスズキハイテックへお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム