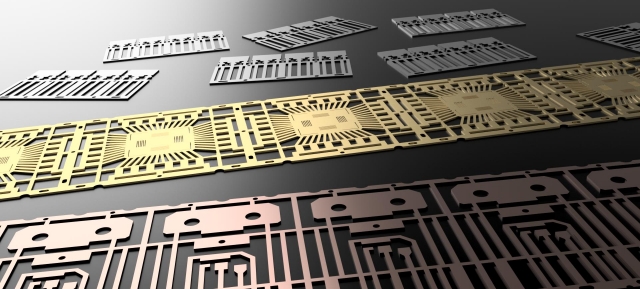

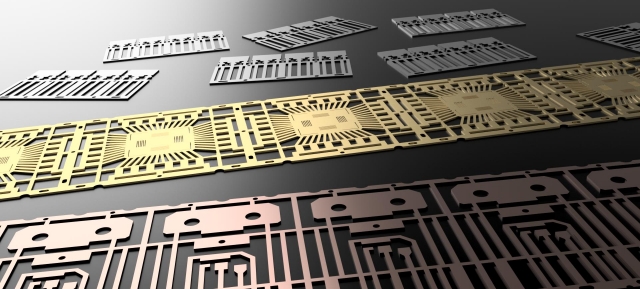

リードフレームとは?半導体実装を支える仕組みや製造方法を解説

リードフレームとは?役割や素材について

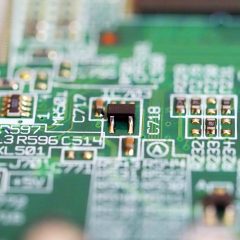

リードフレームとは、半導体チップを支持・固定し、外部と電気的につなぐための金属製のフレームのことです。基板上で信号や電力をやりとりするための接点として重要な役割を果たしています。

一般的にリードフレームは、薄い金属板を加工して作られ、チップの下に配置される「ダイパッド」と、チップの外側へ伸びる「リード(端子)」で構成されています。

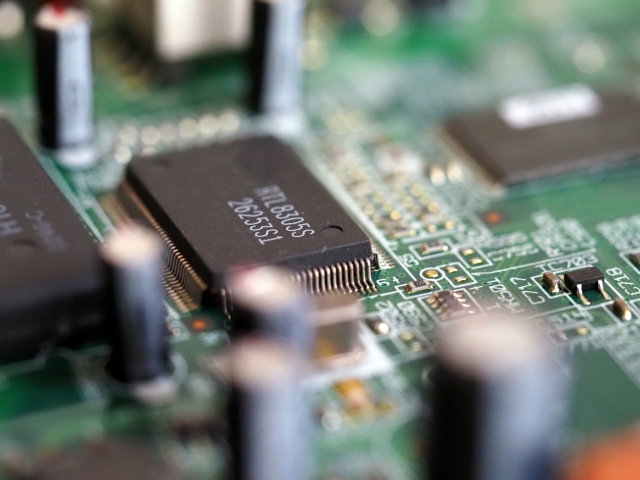

上の画像は基板に実装された半導体パッケージです。黒い樹脂の周囲から、脚のように複数の金属が伸びているのが「リード」で、外部との電気的接続の役割を果たしています。

半導体は非常にデリケートなため、樹脂で保護されていますが、樹脂の中にダイパッドの上に固定された半導体チップがあります。

リードフレームは単なる土台ではなく、電子部品の性能や信頼性に直結する機能部品でもあります。たとえば、放熱性の確保や高周波信号への対応など、電子機器の進化とともに求められる性能も多様化しています。

そのため、設計・製造、そして適切な表面処理(めっき)までを含めて品質を確保することが、半導体製品全体の安定性に直結します。

リードフレームベースの半導体パッケージのメリットとは

半導体パッケージにはさまざまな種類があり、近年ではBGAなどのリードフレームレスなパッケージも普及していますが、今なお多くの現場で採用されているのが「リードフレームベース」のパッケージです。

リードフレームベースの半導体パッケージのメリットとはどのようなものがあるのでしょうか。

代表的なメリットは以下の通りです。

(1)コスト効率の良さ

リードフレームは大量生産に適しており、部品あたりの製造コストを抑えることができます。加えて、製造プロセスが成熟しており、安定した品質を保ちやすい点も大きなメリットと言えるでしょう。

(2)厳しい使用条件に耐えられる

高温環境や振動といった厳しい条件下でも安定して使用できる高い信頼性を備えており、自動車や産業機器など信頼性が重視される用途に適しています。

(3)低インピーダンスな信号伝送が可能

低インピーダンスでの信号伝送が可能なため、ノイズに強く、信号を正確に届けることができます。

このように、バランスに優れたリードフレームベースのパッケージは、現在も多くの半導体製品においてスタンダードな選択肢として選ばれています。

リードフレームの製造で使われる素材(材質)とは

リードフレームの素材には、導電性、強度、熱伝導性などの特性が求められます。

【リードフレームの素材】

(1)鉄–ニッケル合金(42アロイ)

鉄に約42%のニッケルを添加した合金で、熱膨張係数がシリコン製の半導体チップに近いという特性を持ちます。そのため、温度変化による接合部の破損リスクの低減が可能で、長期的な信頼性の確保が可能です。

(2)銅合金

銅をベースにした合金(C194、HCL-12Sなど)で、高い導電性と熱伝導性を持ち、多くのリードフレームに使用されています。

※弊社では上記材質のリードフレームへの外装めっきに対応しており、実績もございます。

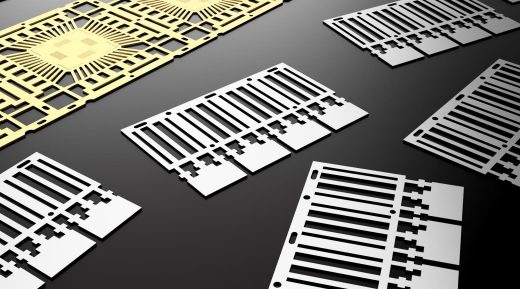

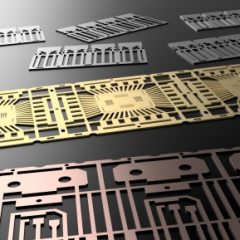

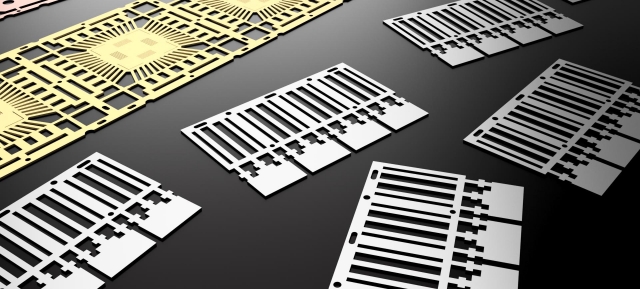

リードフレームの製造方法とは

リードフレームとは、どのように製造されているのでしょうか。製造方法についてご紹介します。

製造方法は、主に以下の2種類の方法が挙げられます。

(1)プレス加工(スタンピング)

(2)エッチング加工(フォトエッチング)

それぞれに特長があり、用途や形状に応じて使い分けられていますが、現在では量産性やコスト面で優れるプレス加工が主流となっています。

プレス加工とは、金型を使って金属板を高速で打ち抜く方法で、複雑な形状にも対応できるほか、量産にも適しています。一方、エッチング加工は薬品によって不要部分を溶かして形を作る方法で、精密で高密度な加工が可能なため、微細なパターンが求められる製品などに適しています。

それぞれの加工方法について、以下にて詳しく解説します。

プレス加工(スタンピング)

プレス加工とは、薄い金属板を順送金型で打ち抜くことにより、リードフレームの形状を形成する方法です。(順送プレス加工とは、コイル状の金属を送り出しながら複数の工程をまとめて行う方法で、大量生産に向いた効率的な工法です。)

この方法では、大きな圧力をかけて一気に打ち抜くため、効率の良い生産ができます。金型の製作には時間とコストがかかるものの、加工そのものにかかる時間は非常に短いため、生産数量が多い場合には、1個あたりのコストを抑えることが可能です。

エッチング加工(フォトエッチング加工)

エッチング加工とは、金属を薬品で化学的に腐食させて形状を形成する方法です。

「フォトエッチング加工」とも呼ばれ、リードフレームの材料(金属の薄板)に光を使ってフォトレジストパターンを形成し、レジストを除去した部分を薬液で溶かしていくという工程で行われます。

金型を必要とせず、加工時に熱や圧力がかからないため、材料に対して余計な力が加わらず、反りや歪みが発生しにくいというメリットがあります。

プレス加工の金型の製造と比べ、比較的安価であるため、少量多品種の製造や試作品の加工に適しており、活用されています。

リードフレームベースの半導体パッケージの製造工程とは

「半導体パッケージの製造工程において、リードフレームがどのように用いられているか」ということについて、簡単にご紹介しましょう。

半導体パッケージの製造工程は、大きく「前工程」と「後工程」に分けられます。

| 前工程 | シリコンウエハーの上にトランジスタや回路を形成し、半導体チップそのものを作る工程。 |

| 後工程 | 完成したチップを切り出し、リードフレームに搭載して外部とつなげ、最終的に「半導体パッケージ」として仕上げる工程。 |

リードフレームが使われるのは「後工程」です。

●後工程

| 1.ダイシング | ウエハーをカットし、チップに分ける |

| 2.ダイボンディング | チップをリードフレームに固定 |

| 3.ワイヤーボンディング | チップとリードフレームの電極を細い金線で接続 |

| 4.モールド | チップを樹脂で封止し、保護する |

| 5.バリ取り、外装めっき | はんだ付け性、導電性を高めるめっき処理 |

| 6.マーキング | 社名やロット番号の印刷 |

| 7.リード加工 | リードフレームから切り取り、リードを曲げて成形する |

| 8.検査 | 信頼性や特性を確認 |

このように、リードフレームは後工程において半導体チップを実装可能な形に仕上げるために重要な役割を担っています。

リードフレームの課題(リード浮き、バリの発生)とは

近年、電子機器の小型化や高性能化に伴い、高精度なリードフレームが求められています。

リードフレームは非常に繊細な構造をしており、わずかな変形や突起でも基板への実装時に接触不良や位置ズレといった不具合の原因となり、大きな影響を及ぼします。

リードフレームの課題として、主に以下の2点が挙げられます。

- リード浮き

- バリの発生

これらは、製品の信頼性低下や歩留まりの悪化につながるため、未然に防ぐ対策が重要となります。

リード浮き(部品浮き)

プレス加工でリードフレームを製造する場合、加工時に大きな力が加わることで、リード先端がわずかに反り返ったり、浮き上がる現象(リード浮き)が発生することがあります。

リードが設計通りの高さになっていないと、基板実装時に一部のリードが基板に接触せず、はんだ付けが不完全になる(未はんだ)リスクが高まり、製品の信頼性の低下につながる可能性があります。

リード浮きを防ぐためには、高精度な金型設計と加工条件の最適化、検査体制を含めた総合的な品質管理が重要とされています。

バリの発生

半導体の製造工程では、モールド(樹脂封止)の際に、リード部周辺に樹脂バリ(フラッシュ)と呼ばれる不要な樹脂のはみ出しが発生します。

リードは最終的に電極として機能するため、バリが残っていると、電気的な性能やはんだ付け性に悪影響を及ぼす恐れがあるため、外装めっきを行う前に除去します。

しかし、この樹脂バリはモールド樹脂に強く密着しているため、簡単には除去できません。

近年では電解法を用いてバリを浮かせ、ブラスト処理やウォータージェットなどで物理的に除去する方法が採用されています。

ただし、バリ除去装置はリードフレームの形状や材質の変化に対応できる柔軟さが必要です。また、光半導体や光センサといったデリケートな部品に対しては、リード部に傷をつけないよう慎重な対応が不可欠です。

製品の品質と機能性を確保する上で、バリの除去は非常に重要な工程のひとつと言えます。

スズキハイテックはリードフレームの外装めっき(錫めっき、錫ビスマスめっき)に対応

半導体のリードフレームに対する外装めっきには、錫めっき、および錫ビスマスめっきが用いられています。

リードフレームに錫めっきが採用される主な理由は以下の通りです。

・はんだ付け性に優れる

・融点が低く、接合信頼性が高い

・価格が安定しており、調達性に優れる

・表面が平滑で酸化しにくい

錫めっきはリードフレームの外装めっきとして非常に適しており、基板実装時におけるはんだ付け性の向上や、安定した電気的接続の確保に貢献します。

スズキハイテックでは、リードフレームへの錫めっきおよび錫ビスマスめっきに対応しており、高い技術と生産力にてお客様のQCDS(品質・コスト・納期・サービス)の向上に貢献します。

スズキハイテックの3つの特長

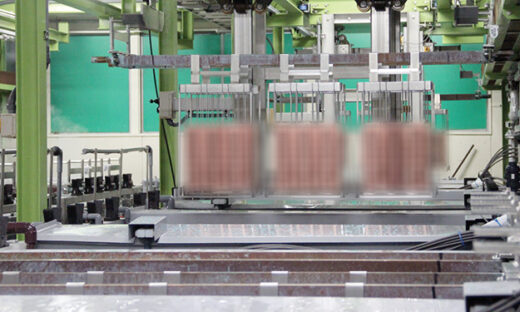

(1)高品質かつ高効率な生産設備

最先端の自動錫めっき装置を導入し、めっき品質と生産能力の両立を実現しております。

(2)大型サイズのリードフレームにも対応

長さ300mm×幅100mmまでのサイズに対応。効率的な生産が可能です。

(3)デラミレスプロセス対応

モールド樹脂にダメージを与えずに、薬液処理により熱硬化樹脂のバリの固着力を低下させ除去します。

ディスクリートやパワー、センサー、アナログ、MCUまで多様なタイプのリードフレームに対応しております。

また、スズキハイテックでは2025年に尾長島工場を増設。最新自動生産装置を導入し、生産能力を向上いたしました。継続的なお取引が可能ですので、お客様の事業継続計画(BCP)にも貢献いたします。

リードフレームのめっきのご相談はスズキハイテックまで

リードフレームとはどのような部品なのか、役割や素材、製造方法などについてご紹介しました。

リードフレームとは半導体チップを支えるだけでなく、放熱性や信号伝達など性能面に直結する重要な部品であり、製造工程で行われる外装めっきは信頼性を大きく左右します。

スズキハイテックでは、リードフレームへの錫めっき・錫ビスマスめっきに対応し、自動化ラインと高精度な工程管理により、安定した品質と継続的な供給を可能にしています。

外装めっきに関するご相談やお見積もりのご依頼は、以下の窓口までぜひお気軽にお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム