SIC半導体へのめっきの必要性と次世代パワー半導体の特徴を解説

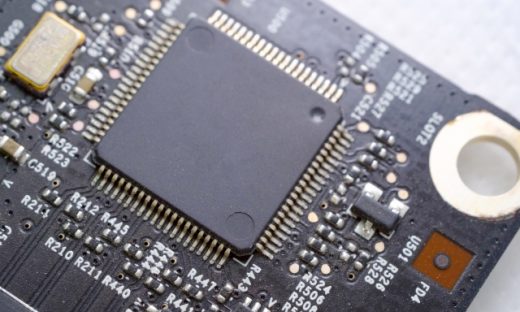

SIC半導体にめっきが必要な理由

SiC半導体において、めっきははんだ付け性の情報や過酷な使用環境下での信頼性向上のために重要な役割を担っています。

SiC半導体は、次世代パワーデバイスとして電気自動車やデータセンター向けに急速に普及しているものです。

SiCウェハ表面は酸化皮膜が形成されやすく、そのままではパワーモジュールへの実装や電極の形成が困難です。めっきによってSiC半導体表面に金属層を形成すれば、これらの問題を解決できます。

ここでは、SiC半導体におけるめっきの重要性について、詳しく解説します。

はんだ付け性の向上のため

SiC半導体をパワーモジュールに実装する際、基板やヒートシンクへのはんだ付けが必要ですが、SiC表面ははんだ付け性が悪く、はんだが十分に広がりません。この課題を解決するために、酸化被膜が形成されにくいめっきを施す必要があります。

SiC表面における接合部の信頼性は、熱サイクルや振動などに対する耐久性に直結するため、適切なめっき処理によって接合強度を確保することが大切です。

はんだ付け性の向上を目的としてSiC半導体へめっき処理をおこなう場合、錫や錫ビスマスめっきなど、融点が低く延展性が高い種類が選ばれることが多いです。

高温・高電圧環境での信頼性向上のため

SiC半導体は、200℃を超える高温環境下で動作することも多いため、めっき皮膜には優れた耐熱性と熱サイクル耐性が求められます。

電気自動車のインバーターやデータセンターの電源装置など、高負荷が継続的にかかる用途では、温度変化によるめっき皮膜の劣化や剥離が致命的な故障につながる可能性があります。

また、SiC半導体は高電圧での使用を前提としているため、電気的な安定性も必要です。めっき皮膜は電流の均一な分散や接触抵抗の低減にも役立ち、デバイス全体の電力損失を抑え、効率的な動作を可能にします。

さらに、過酷な環境下では酸化や腐食のリスクも高まりますが、適切なめっき処理を施せばSiC表面を保護でき、長期的な信頼性を維持できます。

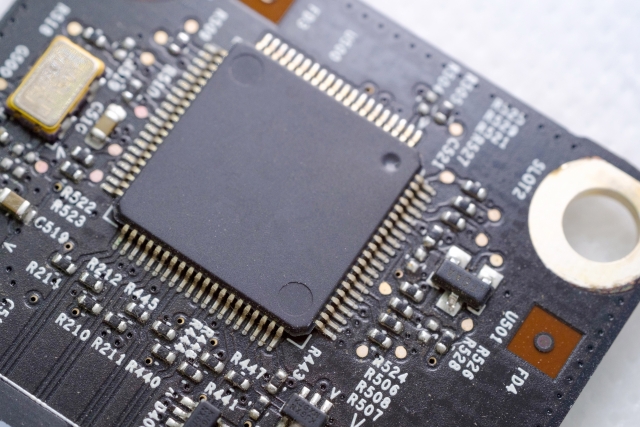

次世代パワー半導体・SIC半導体とは

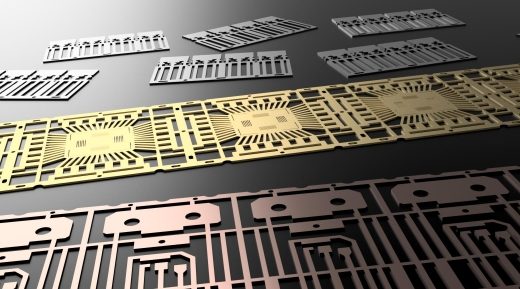

SiC半導体は、ケイ素と炭素の化合物である炭化ケイ素(SiC)を主な材料とする半導体です。従来のシリコン半導体に代わる次世代パワー半導体として近年注目を集めており、現在では鉄道車両を始めさまざまな分野で取り入れられ始めています。

SiCはシリコンと比較してバンドギャップが約3倍、絶縁破壊電界強度が約10倍、熱伝導率が約3倍という優れた物性を持ちます。そのため、高温・高電圧・大電流環境での動作が可能となり、電力の損失を大幅に低減することが可能です。

電気自動車では走行距離の延長、データセンターでは消費電力の削減、太陽光発電では変換効率の向上などに貢献します。

今後、SiC半導体の市場規模は現在の何倍以上にも成長すると予測されており、脱炭素社会の実現に向けた重要な技術として、世界中で開発が加速しています。

スズキハイテックの半導体めっき技術をご紹介

近年、SiCだけでなく半導体全体の需要はますます高まっており、それにともない高精度かつスピーディーなめっき処理も求められています。

スズキハイテックは、近年の需要に対応し、半導体へのめっき処理に注力しています。表面処理に携わり続けて100年以上の知識と経験をもとに、万全の体制、設備でお客様のご要望にお応えしてまいりました。

めっき処理だけでなく前後の処理や検査まで、一括でお任せいただけますので、半導体へのめっきに関する課題はぜひ弊社へご相談ください。

ここでは、スズキハイテックの半導体めっき技術について、ご紹介させていただきます。

はんだ付け性を付与する錫および錫ビスマスめっきを採用

スズキハイテックでは、半導体のはんだ付け性を最大限に高めるため、錫および錫ビスマスめっきを採用しています。

錫めっきは一般的なはんだ材料との濡れ性が良好で、安定した接合を可能にします。一方、錫ビスマスめっきは純錫に比べてさらに融点が低く、より低温でのはんだ付けが可能となるため、熱による基板へのダメージを最小限に抑えることが可能です。

いずれの種類が適切かは、半導体の使用環境や素材などによっても異なるため、弊社スタッフがよりふさわしいめっきの種類や、前後の処理をご提案させていただきます。

自動化システムで大量生産への対応が可能

半導体の需要拡大にともない、めっき処理の大量生産への対応は近年の重要な課題です。

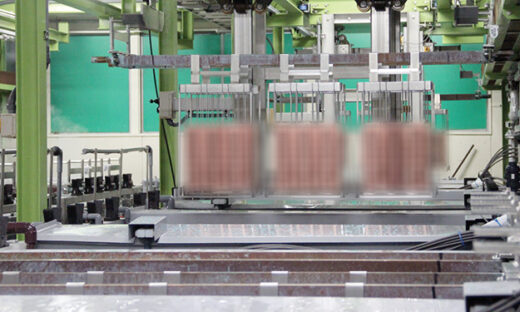

スズキハイテックでは、最新の自動管理システムを導入し、24時間稼働可能な量産体制を構築しています。

めっき液の濃度管理、温度制御、pH調整などの工程を自動監視・制御するシステムにより、ロット間のばらつきを最小限に抑えられ、安定した品質の維持が可能です。

自動検査装置による検査体制も整備しており、膜厚、外観などの品質に関するデータも常に取得・管理しています。不良の発生を防止するとともに、万が一トラブルが発生した際も迅速に要因の特定、改善が可能です。

これらの取り組みにより、スケジュールの遅れを防ぎ、短納期での大量供給が可能となりました。

新工場設立でさらに半導体へのめっきに特化

スズキハイテックは半導体めっき事業のさらなる拡大に向けて、2025年に新工場を設立いたしました。

新工場では、最新の自動めっき装置を完備し、高精度かつスピーディーなめっき処理を安定しておこなえます。

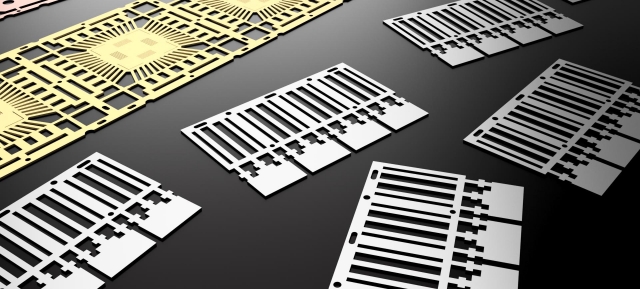

世界トップクラスの半導体メーカーも採用している最先端の錫めっき装置の導入により、生産能力が150%アップいたしました。リードフレームは通常よりも大判の長さ300mm、幅100mmまで対応しており、より生産効率を高めることも可能です。

日本国内でめっき処理ができる工場は減少しつつありますが、弊社にご相談いただければ、今後も長期にわたりご要望にお応えさせていただきます。

半導体へのめっきはスズキハイテックへご相談ください

私たちの生活に欠かせない存在となりつつある半導体は、めっき処理の精度がその性能や寿命に大きく影響を与えます。

より信頼性の高いめっき処理をお考えの企業様は、ぜひスズキハイテックにご相談ください。試作段階から量産まで、そして少量多品種から大量生産まで、ご要望に応じて柔軟に対応させていただきます。

技術スタッフがお客様の製品仕様や使用環境を詳しくヒアリングし、最適なめっきプロセスをご提案いたします。まずは以下フォームより、お気軽にお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム