半導体センサへのめっき技術を解説!加工のプロセスも紹介します

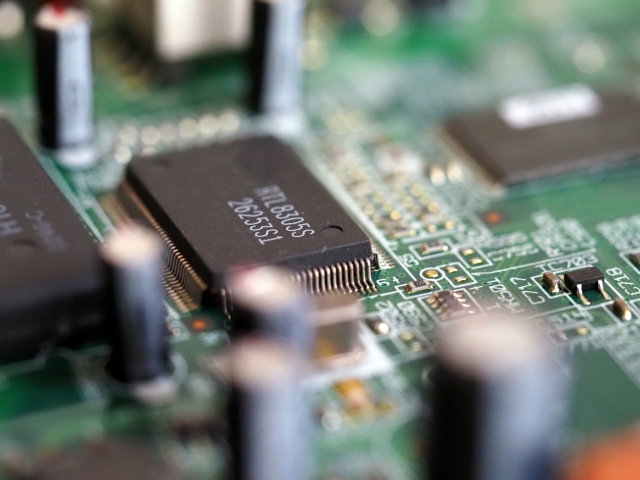

半導体センサにおけるめっき技術とは

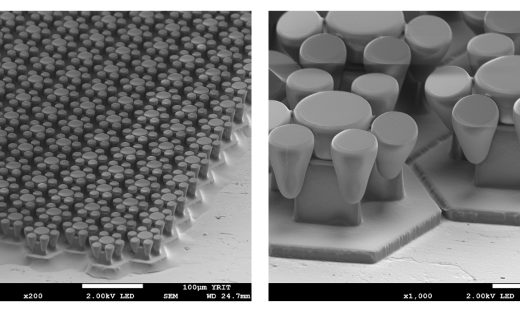

半導体センサにおけるめっき技術とは、センサの表面や内部構造に金属皮膜を形成する表面処理のことです。

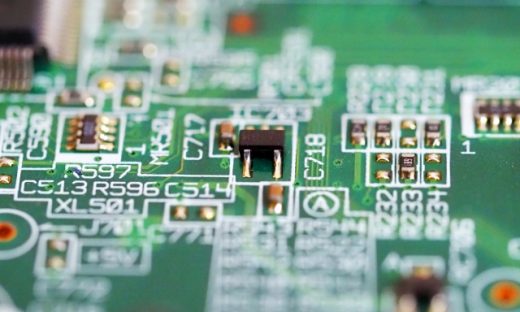

現代社会において、半導体センサはスマートフォン、自動車、家電製品、産業機器など、あらゆる分野で活用されており、その製造工程においてめっきは欠かせない存在となっています。

使用される金属材料も、用途によって多岐にわたります。たとえば、ニッケルは耐食性に優れ、センサ表面を腐食や劣化から保護し、長期間にわたる安定動作を可能に。また、錫ははんだ付け性に優れており、微細配線や高密度実装を安定して実現できます。

これらのような表面処理により、半導体センサは小型化・高性能化・高信頼性化を実現しており、IoT時代における重要な基盤技術として進化を続けています。

半導体センサにめっきが必要な理由

半導体センサの製造においてめっき処理が必要とされる理由は、センサの基本性能を確保し、実用レベルの品質と耐久性を実現するためです。

半導体素子そのものは非常に優れた電気的特性を持っていますが、そのままでは外部環境からの影響を受けやすく、また他の部品との接続も困難です。めっき処理によって表面に適切な金属皮膜を形成することで、センサデバイスとしての実用性が飛躍的に向上します。

ここでは、半導体センサにめっきが必要な理由を、詳しく見ていきましょう。

実装・接合性を向上させるため

半導体センサにめっきが必要な理由の一つが、実装時の接合性の向上です。センサをパッケージ基板や外部回路に接続する際、表面にめっき処理を施すことで、はんだ付け性が向上し、確実な接合が可能になります。

また、めっき層は電極表面の酸化を防ぐため、製造後の保管期間中もはんだ付け性を維持することが可能です。温度変化や振動などの外部ストレスに対しても、表面処理された接合部は高い耐久性を発揮します。

はんだ付け性の向上においては、日本国内ではとくに錫や錫ビスマスなどの金属が採用されることが多いです。

耐久性・信頼性を確保するため

半導体センサの長期的な動作安定性を確保するためにも、めっき処理は役立っています。

半導体センサは温度変化、湿度、腐食性ガスなど、さまざまな環境ストレスにさらされます。適切な表面処理を施すことで、これらの外部環境から半導体センサを保護し、製品寿命を延ばすことが可能です。

車載用の半導体センサや産業機器向けの半導体センサなど、過酷な環境下で使用される製品では、めっきの信頼性がより重要になります。

電気的信頼性の観点からも、めっきは大切です。適切な厚さと品質の皮膜は、接触抵抗の経時変化を抑制し、長期間にわたって安定した電気特性を維持してくれます。

半導体センサへのめっき加工プロセス

半導体センサへのめっき加工プロセスは、大きく分けて前処理、めっき処理、後処理の三段階に分けられます。

半導体センサは極めて繊細なパーツのため、前処理から後処理まで、徹底して管理する必要があります。

スズキハイテックでは、半導体へのめっきにおいて、24時間管理可能な自動システムを導入いたしました。めっき液の管理や検査などを自動化し、より精密に、かつスピーディーな処理ができます。

大量生産、高精度な半導体への表面処理に関する課題は、ぜひ一度スズキハイテックにご相談ください。

めっきプロセス①前処理

前処理は、半導体センサへのめっきの精度を左右する重要な工程です。

半導体センサの表面には、製造過程で付着した有機物や酸化膜などの汚染物質が残っていることが多いです。これらを完全に除去しなければ、皮膜の密着不良が発生し、センサの性能に影響を及ぼします。

前処理では脱脂処理により油脂や有機物を除去し、エッチング処理で表面の酸化皮膜を除去します。

また、半導体の樹脂封止時に発生する樹脂バリの除去も重要です。スズキハイテックでは独自開発のデラミレスプロセスを採用しており、樹脂表面にダメージを与えずに緻密なバリを完全除去します。

この独自技術により、半導体と半導体封止樹脂界面の剥離によるデラミネーションを防止し、より高い密着性を確保することが可能です。

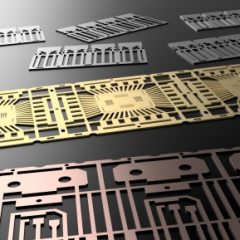

めっきプロセス②めっき処理

めっき処理では、半導体センサ表面に金属の皮膜を形成していきます。

半導体へのめっきにはさまざまな種類がありますが、なかでも用いられることが多いのが錫です。錫は、はんだ付け性に優れており、半導体センサの電極部分に広く採用されています。

また、錫ビスマス合金は、ウィスカ対策として有効であり、長期信頼性が求められる用途に適しています。

スズキハイテックでは最先端の自動錫めっき装置を導入しており、長さ30mm、幅100mmまでの大型サイズにも対応可能です。量産性が求められる半導体部品においても、お任せください。

めっきプロセス③仕上げ・検査

仕上げ工程では、めっき処理後の半導体センサを純水で洗浄し、残留しためっき液やイオンを完全に除去します。

続いて乾燥装置により水分を除去。錫めっきの場合、ウィスカ対策として焼きなまし処理を実施することもあります。

検査工程では、膜厚測定装置を用いて膜厚の均一性を確認。外観検査では、光学顕微鏡を用いて表面の平滑性、ピンホールの有無、異物付着などをチェックします。

密着性試験や電気特性の測定なども実施し、すべての品質基準を満たしていることを確認してから、次の工程に送られるのが一般的です。

スズキハイテックではこれら一連の検査データを記録・管理し、トレーサビリティの確保と継続的な品質改善に活用しています。

半導体へのめっきはスズキハイテックにご相談ください

半導体センサへのめっき加工をお考えの際は、豊富な実績と高度な技術力を持つスズキハイテックにお任せください。

当社は、表面処理における長年の経験を活かし、お客様のニーズに適しためっき方法をご提案いたします。研究開発段階の試作から量産まで、幅広い対応が可能です。

半導体へのめっきにおいては錫および錫ビスマス合金めっきを採用しており、品質とコストのバランスに優れた表面処理が可能です。

2025年に新設された工場では、半導体めっきの量産体制も整っており、自動車部品や電子機器など、大量の処理が可能な製品に対しても迅速に対応いたします。

半導体への表面処理に関するお悩みは、以下フォームよりお問い合わせください。

お問い合わせ先はこちら

電話番号:023-631-4703

お問い合わせフォーム